Wolframcarbid ist der neue Verschleißschutz für Werkzeuge

Um teure Spritzgießwerkzeuge vor abrasiven Materialien und Umgebungen zu schützen, helfen auf den Belastungsfall zugeschnittene Beschichtungen. Eine Forschungsstelle entwickelt funktionale Schichten auf komplexen Geometrien mittels CVD für unterschiedlichste Anwendungen.

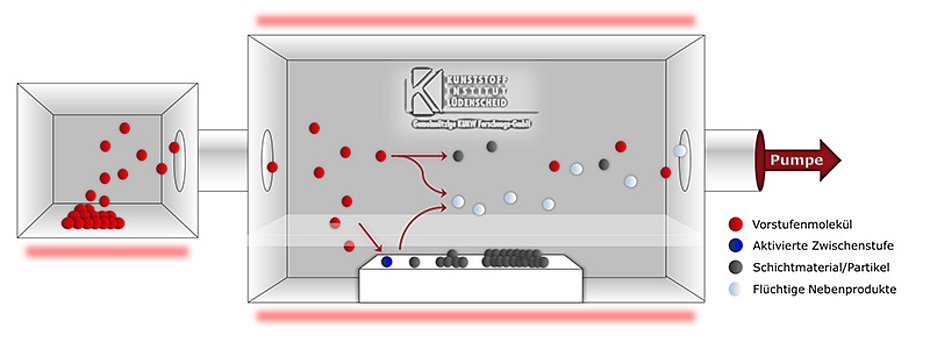

Beschichtungen von Werkzeugen sorgen für eine höhere Verfügbarkeit in einem Spritzgießprozess. Die meisten heute im Markt eingesetzten Beschichtungen für einen Verschleißschutz in Spritzgießwerkzeugen werden in der Physikalischen Gasphase (PVD) appliziert. Erreicht werden gute Schichteigenschaften, charakterisiert durch die Schichthärte, die Haftung und die Verschleißfestigkeit. Da es sich bei der PVD (Physical Vapour Deposition) um ein gerichtetes Verfahren handelt, können Bereiche, die bauartbedingt verdeckt sind, kaum oder gar nicht beschichtet werden. An der Stelle bietet die Chemische Gasphasenabscheidung (Chemical Vapour Deposition, kurz CVD, Abb. 2) den signifikanten Vorteil einer 3D-Fähigkeit, durch die auch die Beschichtung hinterschnittiger Konturen möglich wird.

Durch den Einsatz metallorganischer Precursoren kann die Prozesstemperatur auf 350°C begrenzt werden. Im Reaktor werden diese in die Gasphase überführt und reagieren auf der Werkzeugoberfläche zur gewünschten Schicht ab. Die Schichtdicken im einstelligen µm-Bereich beeinflussen die komplexen und auf Maß gearbeiteten Spritzgießwerkzeuge kaum. Die Schichteigenschaften (Schichtdicke, Kristallinität, Phase, Dichte) hängen von den Prozessparametern ab. Der Precursorzufluss, der Reaktandenzufluss, die Gaszufuhr, der Druck und die Temperatur im Reaktor sowie die Verdampfertemperatur können präzise geregelt werden. Mit den Prozessparametern kann die 3D-Konformität und Spaltgängigkeit der Beschichtungen gezielt variiert werden. Gleichzeitig ist die richtige Wahl der Parameter auch die zentrale Herausforderung bei der Entwicklung von performanten Beschichtungen.

Ermittlung geeigneter Beschichtungssysteme und Werkstoffe

Im Zuge der Arbeiten für die Optimierung des Verschleißschutzes wurden in der Forschungsstelle des Kunststoff-Instituts bedeutsame Precursoren und Prozessparameter in der Literatur recherchiert. Dabei zeigte sich, dass Wolframcarbid bei geringen Temperaturen bis 350°C auf den betrachteten Werkzeugen abgeschieden werden kann. Das ist von großer Bedeutung, da keine Gefügeveränderungen am Stahl zu erwarten sind und somit auch die mechanischen Kennwerte erhalten bleiben.

Darüber hinaus bietet Wolframcarbid neben einer hohen Härte und einen guten Korrosionsschutz, was schnell durch erste Tests an Probekörpern bestätigt werden konnte.

Prozessentwicklung

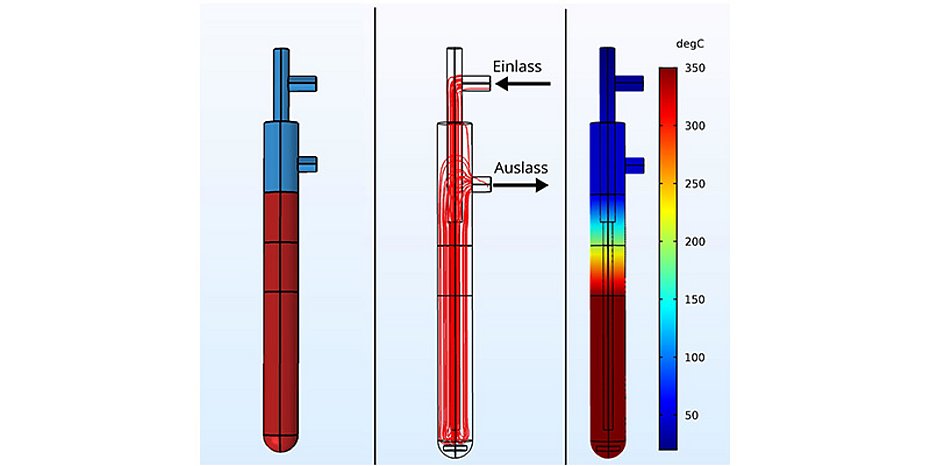

Zur Ermittlung initialer Prozessparameter wurden zunächst für eine kleine Pilotanlage zur Beschichtung von Probe-Ronden oder 3D Demonstratoren Simulationen mit COMSOL Multiphysics durchgeführt (s. Abb. 3). Die Software bietet den Vorteil, dass mehrere physikalische Probleme gleichzeitig in einem Simulationsmodell gekoppelt und simuliert werden können. Ziel dabei ist, die Strömungsgeschwindigkeit und die daraus resultierende Beschichtung möglichst gleichmäßig zu gestalten.

Die Pilotanlage bietet den Vorteil, dass hier durch den kleinen Reaktorraum eine sehr schnelle Prozessführung mit hohen Schichtwachstumsraten bei minimalem Stoffumsatz realisiert werden kann, was Zeit und Kosten spart.

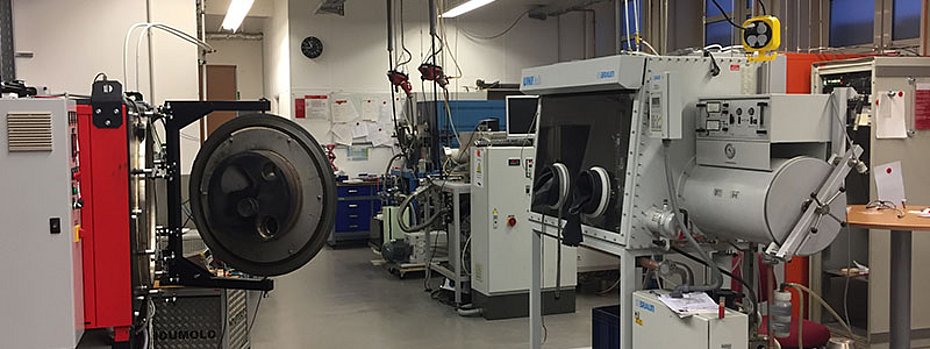

Die Forschungsstelle des Kunststoff-Instituts verfügt in Lüdenscheid über fünf CVD-Anlagen (s. Abb. 1). Hierin können sowohl flüssige als auch feste (pulverförmige) Precursoren zugeführt und verarbeitet werden. Beschichtet werden damit Werkzeuge bis zu einer maximalen Größe von 300mm x 300mm im Querschnitt bei einer maximalen Länge von 500mm. Für leistenförmige Bauteile sind auch Längen >1000mm möglich. Im Einzelfall erfolgt eine Beschichtung nach Absprache mit dem Auftraggeber.

Ein wesentlicher Bestandteil der Prozessentwicklung ist die von Simulationsrechnungen begleitete Aufskalierung von der kleinen Pilotanlage auf eine der größeren CVD-Anlagen. Mit dem steigenden Volumen im Reaktorraum ändern sich insbesondere die Strömungsverhältnisse. Für eine homogene Beschichtung ist es allerdings sehr wichtig, für eine laminare Strömung zu sorgen und Turbulenzen zu minimieren. Die Parameter Prozessdruck, Gasgeschwindigkeit, Temperatur, Precursoranteil und Reaktivgas haben einen großen Einfluss auf die Qualität der Schichteigenschaften.

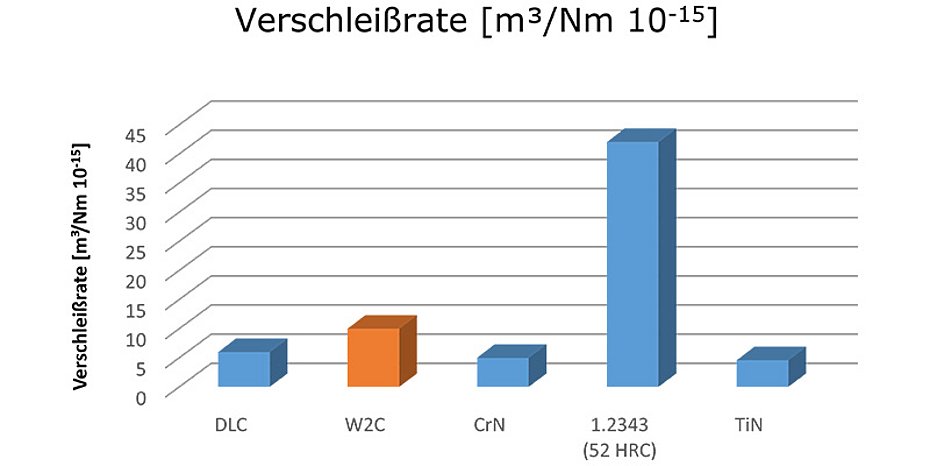

Zur Beurteilung der Verschleißeigenschaften von Schichten wurde der Abriebvergleichswert AV herangezogen. Die Qualität der 3D-fähigen CVD-Wolframcarbidschicht (W2C) ist mit bekannten PVD-Schichten wie z. B. Titannitrid (TiN) oder auch einer Diamond-like-carbon-Schicht (DLC) vergleichbar. Gegenüber unbehandelten Werkzeugoberflächen ist der AV-Wert um Faktor 4 besser (s. Abb. 4).

Die Härte von Dünnschichten wird in der Forschungsstelle mittels Nano-Indentation bewertet und verglichen. Die Untersuchung der W2C-Beschichtung ergab eine Schichthärte von ~1900HV.

Validierung unter Prozessbedingungen im Spritzgießbetrieb

Die spritzgießtechnische Validierung der Wolframcarbid-Beschichtungen wurde anhand zweier verschiedener Spritzgießwerkzeuge durchgeführt. Bei dem einen handelte es sich um eine Serienform mit zwei Kavitäten für ein Oberflächenbauteil aus dem Fahrzeuginnenraum eines Pkw. Hier konnte bei der Verarbeitung des Materials PA6 GF50 nachgewiesen werden, dass es über den betrachteten Produktions-Zeitraum weder zu einer messbaren Rauigkeits- noch zu einer feststellbaren Glanzgradveränderung gekommen ist. Bei dem anderen Werkzeug mit Einsätzen aus 1.2379 (60-61 HRC) handelte es sich um ein seriennahes Testwerkzeug mit insgesamt acht Kavitäten (2 unbeschichtet, 6 beschichtet). Neben der Vermessung der Schichtdicken im Angussbereich, in der Kavität und in den Auswerferbohrungen wurde der Verschleiß an den charakteristischen Stellen visuell bewertet.

Bei der Analyse des Verschleißes nach gut 32k Schuss mit einem hochabrasiven, metallgefüllten Polyamid (PA12 NdFeB) waren bei allen Beschichtungen erwartungsgemäß starke Verschleißerscheinungen zu erkennen. Speziell im Angussbereich, wo bei keinem Einsatz am Übergang vom Tunnel zur Kavität noch eine Schicht nachweisbar war. Allerdings konnte die CVD-Schicht mittels eines REM bis in die Auswerferbohrungen hinein auch nach der Belastung nachgewiesen werden.

Fazit: Untersuchte Schichten bieten mehr Performance

Im Verlauf der Entwicklung einer 3D-Verschleißschutzschicht für abrasive Anwendungen auf komplexen Geometrien in der Spritzgießtechnik ist es gelungen, die gewählte Schicht zunächst auf der kleinen Versuchsanlage zu qualifizieren und anschließend auf die größere Anlage aufzuskalieren. Dabei konnte die Temperatur in einem für die Werkzeuge unkritischen Bereich bis 350°C gehalten werden. Außerdem wurde die 3D-Fähigkeit (Aspektverhältnis 1:6) des Prozesses nachgewiesen.

Die entwickelten Schichten wiesen die angestrebte Härte auf und zeigten auch hinsichtlich der Abriebfestigkeit ein mit gängigen PVD-Schichten vergleichbares Niveau. Bezüglich der Haftung konnten im Rahmen des Projekts nicht alle Potentiale gehoben werden. Hier werden alternative Lösungsmöglichkeiten zur Steigerung der Haftfestigkeit über das Projekt hinaus weiterverfolgt.

Während der Validierung unter Prozessbedingungen im Spritzgießbetrieb kam es durch die Beschichtung nur zu einer geringen Glanzgradanhebung, jedoch konnte ein positiver Einfluss auf das Entformungsverhalten festgestellt werden. Insgesamt bleibt festzuhalten, dass das Ziel hinsichtlich der Abscheidung verschleißfester 3D-Schichten erreicht werden konnte. (OM-07/22)

Kontakt

Gemeinnützige KIMW Forschungs-GmbH

Lutherstraße 7

58507 Lüdenscheid (Deutschland)

Telefon: +49 (0) 23 51.6 79 99-0

Email: mail@kunststoff-institut.de

kunststoff-institut-luedenscheid.de/kimw/f-gmbh

Über KIMW Forschungs-GmbH

Die gemeinnützige KIMW Forschungs-GmbH soll kunststoffverarbeitende Unternehmen in ihren Forschungs- und Entwicklungsaufgaben unterstützen und als Ansprechpartner fungieren. Alleiniger Gesellschafter der gemeinnützigen Forschungsstelle ist der eingetragene Verein „Trägergesellschaft Kunststoff-Institut Lüdenscheid“ mit über 380 Mitgliedsfirmen aus Wirtschaft, Verwaltung und Hochschulen.